Eine Erfolgsgeschichte aus und für Niederbayern

40 Jahre BMW in Dingolfing und Landshut

München. Am 2. Januar 1967 übernahm die BMW AG den niederbayerischen Automobil- und Landmaschinenhersteller Hans Glas GmbH. Die daraus entstandenen Werke in Dingolfing und Landshut sind nun schon seit 40 Jahren Bestandteil des internationalen Produktionsnetzwerkes der BMW Group.

Im Rahmen eines Festaktes im BMW Werk Dingolfing am 16. März 2007 wurde unter Anwesenheit von Bayerns Wirtschaftsminister Erwin Huber und BMW Produktionsvorstand Frank-Peter Arndt nicht nur das Jubiläum gefeiert. Die beiden Honoratioren stellten am gleichen Tag auch gemeinsam das insgesamt 7.000.000ste BMW Automobil aus Dingolfinger Produktion fertig - der sichtbare Beweis einer 40-jährigen Erfolgsgeschichte. Das Fahrzeug, eine BMW 535d Limousine, wird an einen Kunden in Frankreich ausgeliefert werden.

Während die Übernahme von Glas für BMW 1967 einen wichtigen Expansionsschritt bedeutete, sicherte er in der strukturschwachen Region Niederbayern etliche tausend Arbeitsplätze. Das Familienunternehmen Glas war in der 1966/67er Rezession in Deutschland in erhebliche wirtschaftliche Schwierigkeiten geraten - auch das legendäre "Goggomobil", ab Mitte der 50er Jahre insgesamt 280.728 Mal produziert, konnte die Verluste durch die größeren Modelle nicht ausgleichen.

Drei Jahre nach der Übernahme entschied BMW den Bau eines von Grund auf neuen Montagewerkes in Dingolfing, das nach nur dreijähriger Bauzeit in Betrieb ging. Am 27. September 1973 lief dann das erste Automobil der Marke BMW vom Band.

Beginnend mit der ersten Generation der BMW 5er Reihe wurde die Fahrzeugproduktion im neuen Dingolfinger Werk in den Folgejahren erheblich ausgeweitet: 1976/77 kamen die ersten Fahrzeuggenerationen der BMW 6er- und BMW 7er Baureihen hinzu. Auch die legendäre BMW 8er Baureihe hat Ihren Ursprung in Dingolfing.

Von Beginn an entsprechend flexibel konzipiert, konnte das Dingolfinger BMW Werk bei Bedarf immer wieder kurzfristig Modelle der BMW 3er Baureihe in das Produktionsprogramm aufnehmen. So sind zwischenzeitlich mehr als 800.000 Automobile der unterschiedlichen BMW 3er Baureihen im Werk Dingolfing entstanden.

Als größter Produktionsstandort innerhalb des globalen Netzwerkes der BMW Group - 23 Standorte in 12 Ländern - fertigt das Werk Dingolfing heute bereits die fünfte Generation der BMW 5er-Baureihe, die vierte Generation der BMW 7er-Baureihe und die zweite Generation der BMW 6er Baureihe.

Als Aluminium Kompetenz Zentrum der BMW Group stellt das Werk Dingolfing auch die teillackierten Aluminiumkarosserien für die Rolls Royce Modelle her, die anschließend im englischen Goodwood montiert und komplettiert werden. Ähnlich verfahren wurde bereits vor etlichen Jahren mit dem Roadster Z8, dessen Aluminiumkarosserie ebenfalls in Dingolfing entstand, um dann im BMW Werk München komplettiert zu werden.

Die mehr als 20.000 Beschäftigten am BMW Standort Dingolfing verteilen sich nicht nur auf die Automobilproduktion mit derzeit knapp 1.300 gefertigten Fahrzeugen pro Tag. Als Mittelpunkt der Zentralen Teileauslieferung der BMW Group versorgt der Standort Dingolfing zudem die BMW Handelsorganisationen in über 130 Ländern der Erde mit Original BMW, MINI und Motorrad Ersatzteilen.

Zentriert ist in Dingolfing auch die "Produktion Antriebs - und Fahrwerkskomponenten" auf dem Gelände der früheren Hans Glas GmbH. Nahezu alle BMW Produktionsstandorte weltweit werden von Dingolfing aus mit Achs- und Getriebeteilen sowie -komponenten beliefert.

Auch das BMW Werk Landshut, das frühere Motorenwerk der Hans Glas GmbH, ist seit 1967 Teil des internationalen Produktionsnetzwerkes der BMW Group. Die hier gefertigten Komponenten werden weltweit an die BMW Automobil- und Motorenwerke geliefert und kommen in nahezu allen Fahrzeugen der BMW Group zum Einsatz - von Automobilen über BMW Motorräder bis hin zu Formel 1 Rennfahrzeugen. Rund 3.300 Beschäftigte im BMW Werk Landshut fertigen nicht nur Gelenkwellen, Austauschmotoren und Motorenkomponenten aus Leichtmetallguss, sondern auch Kunststoffkomponenten für das Interieur und Exterieur, wie das CFK Dach des BMW M6 oder die Kunststoffseitenwände des neuen BMW 3er Coupé.

Mit seinem "Landshuter Innovations- und Technologiezentrum" (LITZ) ist das Werk zudem frühzeitig in die Entwicklungsprozesse neuer Fahrzeuge eingebunden. Das LITZ bildet die Verbindung zwischen der Fahrzeugentwicklung und der Komponentenfertigung. Es ist direkt in die Produktionsbereiche vor Ort integriert. Spezialisten für Leichtbautechnologien arbeiten an der Entwicklung und am Einsatz innovativer Werkstoffe und Fertigungsverfahren im Bereich Leichtmetallguss und Kunststoff.

Im Rahmen eines Festaktes im BMW Werk Dingolfing am 16. März 2007 wurde unter Anwesenheit von Bayerns Wirtschaftsminister Erwin Huber und BMW Produktionsvorstand Frank-Peter Arndt nicht nur das Jubiläum gefeiert. Die beiden Honoratioren stellten am gleichen Tag auch gemeinsam das insgesamt 7.000.000ste BMW Automobil aus Dingolfinger Produktion fertig - der sichtbare Beweis einer 40-jährigen Erfolgsgeschichte. Das Fahrzeug, eine BMW 535d Limousine, wird an einen Kunden in Frankreich ausgeliefert werden.

Während die Übernahme von Glas für BMW 1967 einen wichtigen Expansionsschritt bedeutete, sicherte er in der strukturschwachen Region Niederbayern etliche tausend Arbeitsplätze. Das Familienunternehmen Glas war in der 1966/67er Rezession in Deutschland in erhebliche wirtschaftliche Schwierigkeiten geraten - auch das legendäre "Goggomobil", ab Mitte der 50er Jahre insgesamt 280.728 Mal produziert, konnte die Verluste durch die größeren Modelle nicht ausgleichen.

Drei Jahre nach der Übernahme entschied BMW den Bau eines von Grund auf neuen Montagewerkes in Dingolfing, das nach nur dreijähriger Bauzeit in Betrieb ging. Am 27. September 1973 lief dann das erste Automobil der Marke BMW vom Band.

Beginnend mit der ersten Generation der BMW 5er Reihe wurde die Fahrzeugproduktion im neuen Dingolfinger Werk in den Folgejahren erheblich ausgeweitet: 1976/77 kamen die ersten Fahrzeuggenerationen der BMW 6er- und BMW 7er Baureihen hinzu. Auch die legendäre BMW 8er Baureihe hat Ihren Ursprung in Dingolfing.

Von Beginn an entsprechend flexibel konzipiert, konnte das Dingolfinger BMW Werk bei Bedarf immer wieder kurzfristig Modelle der BMW 3er Baureihe in das Produktionsprogramm aufnehmen. So sind zwischenzeitlich mehr als 800.000 Automobile der unterschiedlichen BMW 3er Baureihen im Werk Dingolfing entstanden.

Als größter Produktionsstandort innerhalb des globalen Netzwerkes der BMW Group - 23 Standorte in 12 Ländern - fertigt das Werk Dingolfing heute bereits die fünfte Generation der BMW 5er-Baureihe, die vierte Generation der BMW 7er-Baureihe und die zweite Generation der BMW 6er Baureihe.

Als Aluminium Kompetenz Zentrum der BMW Group stellt das Werk Dingolfing auch die teillackierten Aluminiumkarosserien für die Rolls Royce Modelle her, die anschließend im englischen Goodwood montiert und komplettiert werden. Ähnlich verfahren wurde bereits vor etlichen Jahren mit dem Roadster Z8, dessen Aluminiumkarosserie ebenfalls in Dingolfing entstand, um dann im BMW Werk München komplettiert zu werden.

Die mehr als 20.000 Beschäftigten am BMW Standort Dingolfing verteilen sich nicht nur auf die Automobilproduktion mit derzeit knapp 1.300 gefertigten Fahrzeugen pro Tag. Als Mittelpunkt der Zentralen Teileauslieferung der BMW Group versorgt der Standort Dingolfing zudem die BMW Handelsorganisationen in über 130 Ländern der Erde mit Original BMW, MINI und Motorrad Ersatzteilen.

Zentriert ist in Dingolfing auch die "Produktion Antriebs - und Fahrwerkskomponenten" auf dem Gelände der früheren Hans Glas GmbH. Nahezu alle BMW Produktionsstandorte weltweit werden von Dingolfing aus mit Achs- und Getriebeteilen sowie -komponenten beliefert.

Auch das BMW Werk Landshut, das frühere Motorenwerk der Hans Glas GmbH, ist seit 1967 Teil des internationalen Produktionsnetzwerkes der BMW Group. Die hier gefertigten Komponenten werden weltweit an die BMW Automobil- und Motorenwerke geliefert und kommen in nahezu allen Fahrzeugen der BMW Group zum Einsatz - von Automobilen über BMW Motorräder bis hin zu Formel 1 Rennfahrzeugen. Rund 3.300 Beschäftigte im BMW Werk Landshut fertigen nicht nur Gelenkwellen, Austauschmotoren und Motorenkomponenten aus Leichtmetallguss, sondern auch Kunststoffkomponenten für das Interieur und Exterieur, wie das CFK Dach des BMW M6 oder die Kunststoffseitenwände des neuen BMW 3er Coupé.

Mit seinem "Landshuter Innovations- und Technologiezentrum" (LITZ) ist das Werk zudem frühzeitig in die Entwicklungsprozesse neuer Fahrzeuge eingebunden. Das LITZ bildet die Verbindung zwischen der Fahrzeugentwicklung und der Komponentenfertigung. Es ist direkt in die Produktionsbereiche vor Ort integriert. Spezialisten für Leichtbautechnologien arbeiten an der Entwicklung und am Einsatz innovativer Werkstoffe und Fertigungsverfahren im Bereich Leichtmetallguss und Kunststoff.

| Neuere Nachrichten: | Ältere Nachrichten: |

Zufällige Bilder aus unserer Bildgalerie:

Saab 92x |

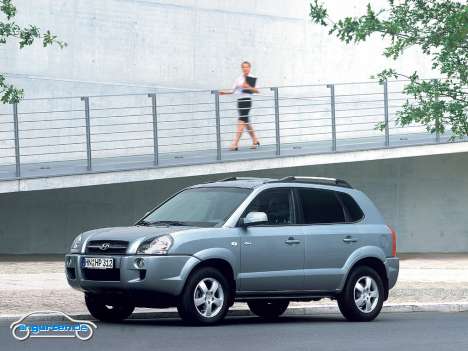

Hyundai Tucson |

Land Rover Range Rover |

BMW X5 |

Wenn der Winter kommt, wird das Autofahren zu einer konzentrierten und mitunter angespannten Angelegenheit. Der Grund dafür ist, dass sich die Bedingungen ändern: Die Sicht wird durch Nebel oder Regen ... mehr ...

Wer als Taxifahrer unterwegs sein möchte, steht oft vor der Frage: Eigenes Taxi kaufen oder lieber mieten? Ein Leihtaxi bietet eine flexible Alternative, die viele Vorteile mit sich bringt – insbesondere ... mehr ...

Man mag fast nicht glauben, dass seit der @@v::1679::Einführung des Golf 8@@ erst fünf Jahre vergangen sind. Erst recht dann nicht, wenn man sich die heutigen Einstiegspreise anschaut: Ab 28.330 Euro ... mehr ...

Neue Bildgalerien

© Dynamic Works Software & Technology GmbH • 2025